edited by TASCLAP

国産トップシェアを誇る『エドウイン』のジーンズ。日本人の体型にフィットしはき心地良好……、という一般的な印象だけでなく、その本当の凄みについて解説していく。

日本人にとって最も身近なデニムブランド。それが、『エドウイン』だ

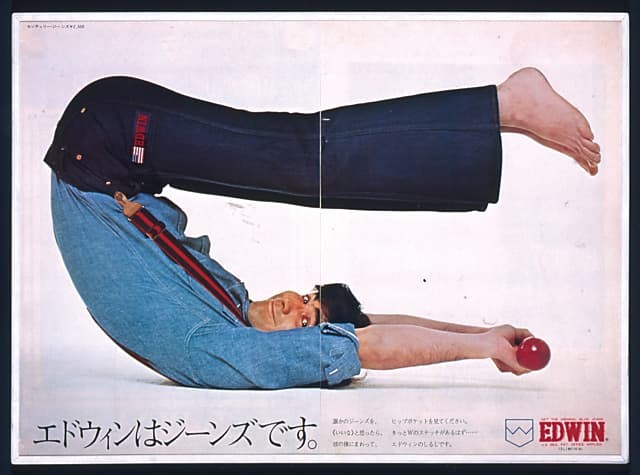

国産ジーンズの老舗として親しまれている『エドウイン』。ブラッド・ピット氏がギターを爪弾きながら「ゴォマ~ルサ~ン♪」と歌うCMを覚えている人も多いだろう。しかし日本人なら一度は目にしたことがあり、足を通したことがあるほどにポピュラーであるが故に、当たり前にそこにあるモノとして受け入れてはいないだろうか? それであまりにももったいない。2021年にブランド設立60周年を迎える今こそ、『エドウイン』について深く知る良い機会ではないか。そこで、今回は歴史から生産の技術、プロダクトまで『エドウイン』の魅力について徹底的に検証を行ってご紹介したい。なぜなら、常に日本人の体型やライフスタイルを反映しながら革新的なモノ作りを行ってきた『エドウイン』の歴史や技術を知ることは、今や“世界一”とも賞賛される国産ジーンズの魅力について知ることでもあるのだから。

東京の地で、『エドウイン』は世界的にも先駆的なモノ作りを行ってきた

『エドウイン』の前身となる常見米八商店が創業したのは1947年のこと。戦後間もない物資不足の中で米軍払い下げ衣料を販売する卸業からその歴史がスタートする。その取り扱い品目で人気だったのが、アメリカから輸入したユーズドのジーンズだ。やがて自社でのジーンズ製造を志すが、当時すでにデニムの産地として確立しつつあった児島をあえて生産背景に選ばずに関東近郊で生産を開始。“DENIM”のアナグラムで“EDWIN”と名付け、1961年にブランドを設立。以降、ワンウォッシュ加工やストーンウォッシュなどの技術を盛り込んだジーンズを開発し、83年には日本国内におけるジーンズの売上高トップに立つに至った。ちなみに児島地区は紡績から裁断・縫製・加工・仕上げに至るまで、多数の企業体や職人が工程ごとに分業する仕組みだが、『エドウイン』は基本的に自社工場を中心にワンストップで行っている。言い換えると『エドウイン』はデニムの聖地と呼ばれ、世界中のブランドがこぞって生産を依頼する児島地区に1人真っ向から対峙して肩を並べ、常に孤高の存在として世界のジーンズシーンをリードしてきたブランドでもあるのだ。

そして『エドウイン』の歴史の中で際立っているのが、執念とも言うべき加工技術の開発。その一例を挙げるなら、1963年に発表したワンウォッシュ加工。これは「糊付きの未洗いデニムは硬いうえに洗濯すると縮む」と、当時の日本人の間で不評だったため開発したモノだが、奇しくもほぼ同時期に東海岸に進出した『リーバイス』も現地のニーズを受けてプレシュリンクという名の防縮加工デニムを発表している。創業から70年近く経っての取り組みであった『リーバイス』に対し、いち早くニーズを読み取ってすぐに新しいモデルを開発した『エドウイン』。そのフットワークの軽さと技術への執念こそが、デニム界のリーディングカンパニーになり得た理由ではないだろうか。

MADE IN JAPANの誇りを、秋田の自社工場で実現する『エドウイン』

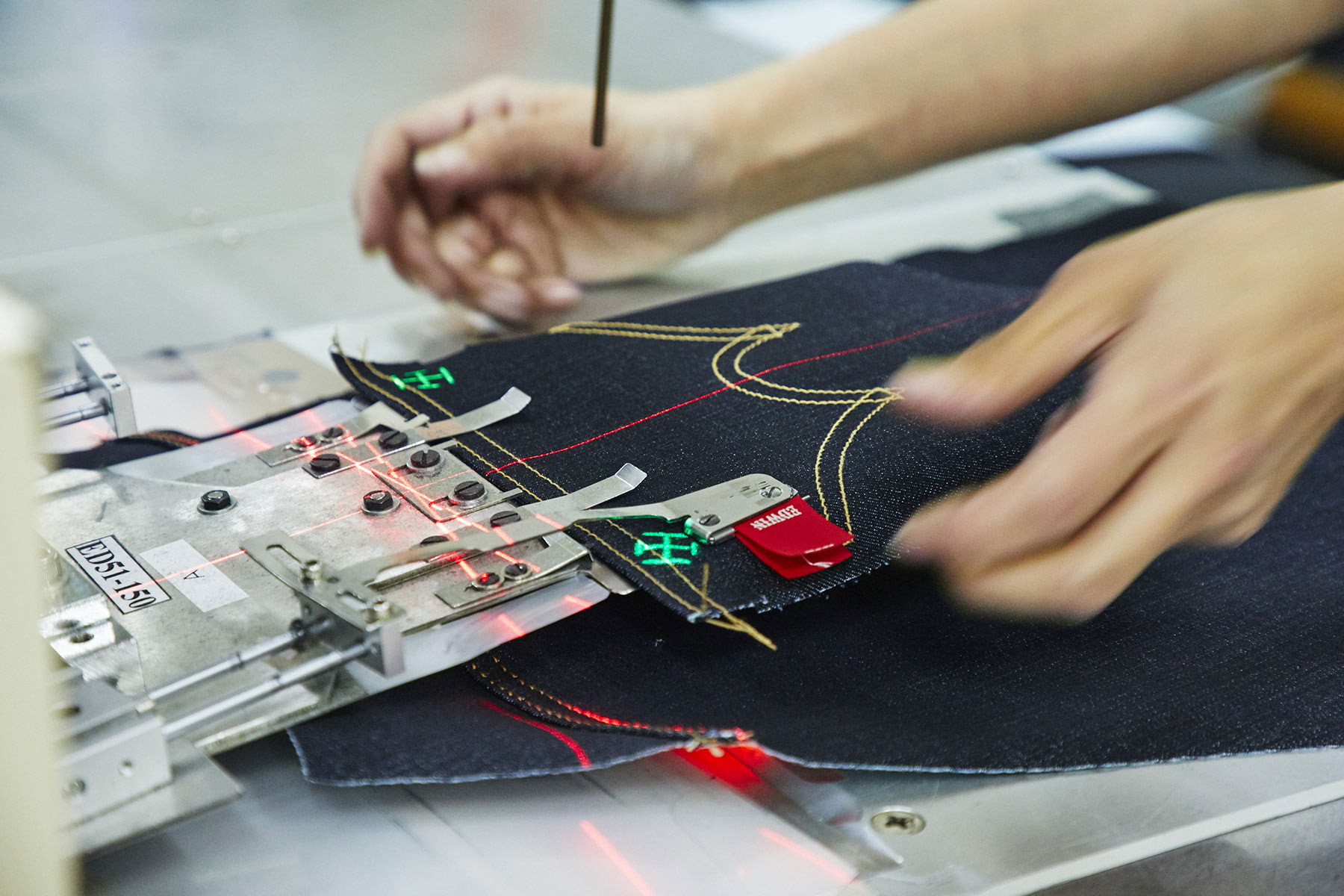

ブランド設立当初から独立独歩の道を選んだ『エドウイン』だが、その象徴であり品質の鍵を握るのが、自社の生産背景だ。前述のようにジーンズの生産は工程ごとに工場を変え、時として組縫という内職システムをも活用して生産されるのが通常だ。しかし『エドウイン』ではかつて紳士服を縫っていた工場を秋田ホーセとしてジーンズ工場にリノベーション、さらに東北各地に自社工場や協力工場を設立。一貫体制での生産を可能にすることでリーズナブルな価格と高い品質を実現しつつ、さらには提携先の協力工場からも新たな情報や技術が入ってくるシステムを築き上げている。

『エドウイン』ではウォッシュやユーズド加工を行う洗い加工場も所有している。ジーンズM.C.Dと呼ばれるその施設は、ストーンウォッシュや液体アンモニア加工など、従来の固定観念にとらわれない独創的な加工技術を常に開発してきた現場でもある。現在も新たな加工技術の開発のほかシェービングやダメージ加工などを行っており『エドウイン』のジーンズに表情を生み出すために欠かせない場所なのだ。

『エドウイン』の工場はいずれも最新の生産設備を有しており、それによって秋田ホーセでは日産約1,300本近い効率を実現している。また学生服の仕立てを出自とする児島に対し、東北は現在も高級ブランドのスーツ生産を行うなど、もともと紳士服の仕立てを非常に得意としている地区。『エドウイン』のジーンズにすっきりと美しい縫製が施されているのは、最新の生産設備はもとより熟練の職人の技術があってこそなのだ。

加工の歴史は、『エドウイン』の歴史。ジーンズの美と履き心地を両立する加工の数々

『エドウイン』がその先鞭をつけ、今やジーンズ生産に欠かせないテクニックとなった加工技術。ルックスと履き心地を両立するべく試行錯誤を続けてきた『エドウイン』の技術の結晶ともいえる工程について解説したい。

熟練の職人が1本1本仕上げる、手作業によるユーズド加工

ジーンズに立体感をもたらすヒゲや縦落ち、ハチノスといった膝裏のアタリ。それを生み出すためには、職人が1点ずつ手作業でシェービングを行う必要がある。手作業ながらも同じ風合いになるように仕上げつつ、しかもよく見るとどれも1つずつ違う個性を放つように仕上げるためには、職人の長年の経験と勘が必要。また、ステッチの糸を傷めないように配慮しつつ自然なシェービングを施すことで耐久性も確保しているのだ。

今では当たり前のストーンウォッシュ加工。確立したのは『エドウイン』だ

今では加工の定番として知られるストーンウォッシュも、1983年に『エドウイン』が開発したもの。これは軽石やゴムボールなどとともにジーンズを大型のタンブラーに入れて洗うことでジーンズの経年変化を再現する技術。気温や生地の種類によってもウォッシュにかける時間や軽石の量、種類を調整することが必要であり、ただ洗えば良いというものではなく絶妙な色落ち感に仕上げるためには職人技が必要とされるのだ。また、現在ではストーンウォッシュ単体での仕上げのみならずシェービングなどの他の加工技術と組み合わせることで、より自然な風合いを実現している。

「503」で確立。液体アンモニアを使用した新“触”感のジーンズ

1997年にリリースした『エドウイン』の「503」を名作としてしらしめたのが、このEKIAN加工と呼ばれる手法。液体アンモニア加工とも呼ばれ、専用のアンモニア液に浸すことでコットンの繊維そのものをきれいな円状に膨らませる技術で、一般的には形態安定シャツなどに使われる加工だ。しかし『エドウイン』ではそのテクニックをジーンズに用いることで、ハリとツヤが出つつもソフトで柔らかな風合いを実現した。また、染料の馴染みが良くなるのもメリットの1つであり、「503」独特の“エドウインブルー”が誕生したきっかけでもある。

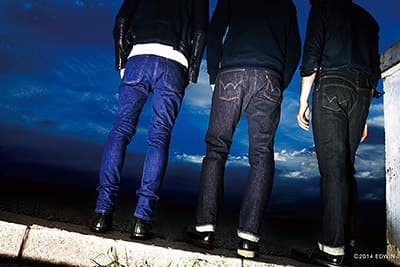

それぞれが『エドウイン』の代名詞。人気の型番とシリーズをピックアップ

日本国内におけるジーンズシェア日本一の名を欲しいままにする『エドウイン』のジーンズ。そのプロダクトはロングセラーの名品から革新的な挑戦が込められた1本まで、非常にバリエーションも多彩。ここでは『エドウイン』を代表する自信作を中心にピックアップしてご紹介する。

累計販売数250万本以上を誇る『エドウイン』の象徴、「503」

EKIAN加工によってふわりとした生地厚としなやかさ、ツヤ感を実現した「503」が2019年秋に新たにリニューアル。クラボウの特許製造技術を用いた新素材は 3本の粗糸を撚って作る精紡交燃糸を経糸に使用することで、強度、弾力性、ハリ、コシとも圧倒的に向上させている。もともとはこちらのレギュラーストレートが「503」の定番だが、現在はルーズストレートとスリムテーパードもラインアップ。

日本製デニム生地と『エドウイン』のコラボレーション、「505」

海外のハイブランドも使用するデニム生地メーカー、カイハラと「505」のために13ozオリジナルセルビッチデニムを開発。肉厚ながらも『エドウイン』らしいしなやかな履き心地は健在で、耳のカラーはオレンジでオリジナリティを出しつつ、はき込むとムラ糸ならではの縦落ちを味わえる。また、バックポケットの下部にわずかに生地を余らせて凹凸感を出すなど、縫製の細かな部分まで配慮されているのもMADE IN JAPANブランドらしいこだわりだ。

デニムの世界標準を目指す、「インターナショナルベーシック403」

1981年から続くロングセラーアイテムであり、『エドウイン』の歴史の中で最多生産本数を誇る「403」。長年の着用でも膝が抜けにくいリングスパンデニムを使用しつつ、深めの股上と素直なストレートシルエットが特徴。カラバリも全5色が用意され、年齢や性別、スタイリングを選ぶことなくデイリーにはける1本に仕上がっている。

海外ウケも抜群なジャパンデニム、「Eスタンダード」

『エドウイン』が所有する膨大な数の型紙を活用して多彩なフィット感を実現しつつ、シルエットに合わせた最適なデニム生地をメーカー各社と共同開発して使用するシリーズ。ストレートのシルエットを採用したこちらのモデルでは綿98%にポリウレタン2%を配合したストレッチデニムを採用し、ハリのあるワンウォッシュながら『エドウイン』らしいはき心地の良さを実現した。

見た目はジーンズでもはき心地はイージーな「ジャージーズ」

一見すると美しく色落ちしたジーンズにしか見えないが、ジャージのようなはき心地。そのため非常に軽量かつしなやかで、ストレッチ性に優れた抜群のはき心地を誇る。素材を従来よりも肉厚にすることでジーンズらしい量感を出しつつ、膝抜けも防止した。前モデルからウエストのゴムを内側に移設し、ドローコードを省略したことでよりジーンズらしい完成度が高まっている。

リーディングブランドである責任。サステナビリティにも配慮したモノ作り

『エドウイン』ではエシカルやサステナビリティといった単語がファッション分野でも使われるようになる前から、常に環境に配慮したモノ作りを行ってきた。自社の洗い工場ではインディゴや洗剤で真っ青になった廃水が大量に発生するが、工場内の設備で薬品処理や微生物処理を行い、魚が生息できるほどきれいな水に戻して排水している。また、ジーンズ業界では水を使わない加工へと徐々にシフトしつつあるが、『エドウイン』でも水を使わずに自然な色落ちを再現する最新のレーザー加工を取り入れることで廃水量を抑えるなどの取り組みを実施。レーザー加工は生地を痛める心配が少なく正確な色落ちの再現が可能であり、品質の向上と同時に環境性能も高めることが可能だ。いずれの取り組みも地域とともに発展し、世界的企業としての責任を全うするために欠かせない要素でもあるのだ。

執筆/廣田俊介

構成/TASCLAP